傘の生産ライン ABOUT UMBRELLA

一般的な傘ができるまで丸十コーポレーションでの生産ラインの一例をご紹介。

ジャンプ傘・手開き傘・自動開閉・折りたたみ傘・雨傘・日傘など……。

沢山種類はありますが、特殊なものを除いて基本的な生産ラインは殆ど同じです。

一般的な傘工場の生産ラインをご紹介いたします。

- 01.検反〜裁断

-

裁断前の反物状態の生地を入念にチェックし、製品サイズに裁断を行い、傘のヘリ(縁)部分を専用のミシンで縫っていきます。

-

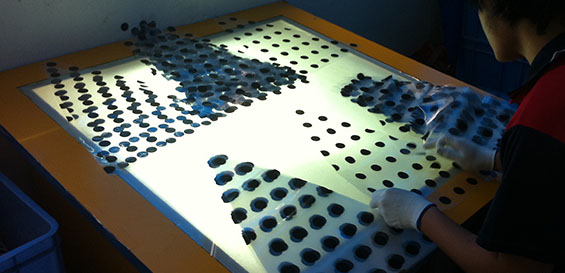

- ①検反

反物状態の生地を伸ばし裏から光を当て、プリントやコーティングのムラ・織り傷などがないか入念にチェックします。

-

- ②裁断

反物の状態から「スリッター」という機械を使い製品サイズに合わせ、ある程度の大きさまで一気に裁断します。

-

- ③へりかけ

傘のヘリ部分は“縫い直し厳禁”のため、熟練の職人さんが担当し、専用のミシンで縫っていきます。

-

- ④三角裁断

生地のロスが無いように事前に裁断位置など細かな確認を行った後、仕様に沿って三角形(小間)に裁断します。

-

- 02.製造

-

再度生地を入念にチェック後、仕様に沿って小間・傘骨の順に全体のバランスを見ながら縫い合わせ、最後に手元を取り付けます。

-

- ⑤小間検品

三角コマの状態で、これまでの工程で傷や汚れが出来ていないか入念にチェックします。

-

- ⑥中縫い

全体のバランスを見ながら、へりかけ同様“縫い直し厳禁”で仕様に沿って慎重に小間を縫い合わせます。

-

- ⑦カバー検品

傘骨を付ける前に、これまでの工程で傷や汚れが出来ていないか再度入念にチェックします。

-

- ⑧中とじ

生地に引っ張り過ぎ・たるみ過ぎの部分が無いように、絶妙な力加減で傘骨を縫い付けます。

-

- ⑨手元付け

手元をしっかりと中棒に取り付けます。意外と力のいる作業です。

-

- 03.工場内検品

-

これまでの工程で傷や汚れ・穴はできていないか?骨はきちんと組み立てられているか?など、1つ1つ丁寧にチェック行います。

-

- ⑩工場内検品

完成した製品を工場内で1つ1つ検品します。

-

- 04.第三者検品

-

さらに日系の第三者検品機関へ全数検品に出し、全てのチェックに合格した商品のみが梱包され、不合格品は再び工場へ戻されます。

-

- ⑪第三者検品

日系の第三者検品機関を利用し、公平且つ厳しい目で全数検品を行います。

-

- ⑫梱包

全てのチェックに合格した商品のみ第三者検品機関のネーム入りシールで封をされ、少しでも開封の痕跡があれば検品ラインへ戻します。

-

専門メーカー唯一、第三者検品または検針を実施。

レイングッズメーカーとして工場内検品だけでなく、生産に関わらない日系の第三者検品機関が、工場内の専用ルームで再度全数検品を行っているのは当社だけ。

- 出荷

- ご指定の納品場所、または当社指定物流倉庫へ向けて出荷されます。